樂凱德陶瓷為您說工業(yè)陶瓷的3種成型方式

隨著科技的不斷發展與進步,性能優越的氧化(huà)鋯陶瓷、氧化鋁陶(táo)瓷等工業(yè)陶瓷已經被廣泛的運用在各個領域,那麽工業陶瓷是如何成型的呢?下(xià)麵就由科眾陶瓷廠家來大家介紹下工業陶瓷的3種成型方式。

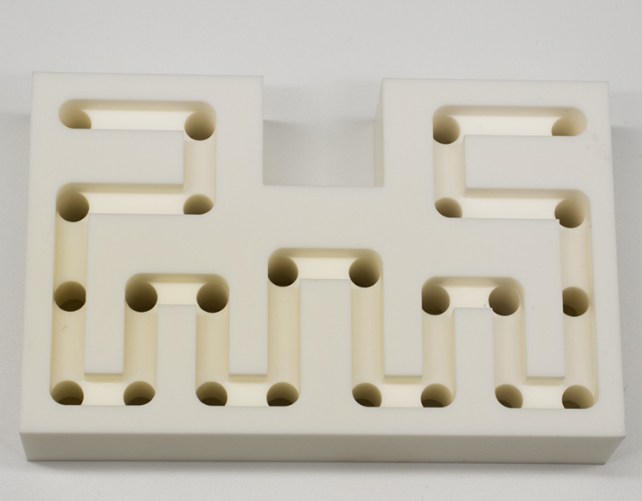

1.工業陶瓷的等靜壓成型方式

“等靜壓成型”是在傳統(tǒng)幹壓成型(xíng)基礎上(shàng)發展(zhǎn)起來的特種成型方法!它利用流體傳遞壓力,從各個方向均勻地向(xiàng)彈性模具內的粉體施(shī)加(jiā)壓力由於流體內部壓力的一致性,粉體在各個方向承受的壓力都(dōu)一樣,因(yīn)此能(néng)避免坯體內密度的差別。

等靜壓成型有(yǒu)“濕袋氏等(děng)靜壓”和“幹袋式等靜壓”之(zhī)分(fèn)

濕袋式等靜壓:可以成型形(xíng)狀較為複雜的製品,但隻能間歇作業。

幹袋式等(děng)靜壓:可以實(shí)現自(zì)動(dòng)化連(lián)續作業,但隻能成型截麵為方形、圓(yuán)形、管(guǎn)狀等簡單形狀的製品(pǐn)。

等靜壓成型(xíng)可以獲得均勻致密的坯體,陶瓷燒結收縮較小且各個方向(xiàng)均勻收縮,但設備較為複(fù)雜、昂(áng)貴,生產效率也不高,隻適合生產特殊要求的材料。

2.

工業(yè)陶瓷注射成型的方式

注射成型工藝是一種將“聚合物注射成型”和“陶瓷製備(bèi)”結合發展起來的一種異型陶瓷成型工藝。

注射成(chéng)型工藝流程:粉末研磨 → 注射喂料製備 → 注射喂料 → 脫脂 → 燒結

通(tōng)過將(jiāng)注(zhù)射用的載體物料(一般(bān)用有機載體物料)和陶(táo)瓷粉末混合一起進行混煉、幹燥、造粒等操作,就可以形成具備一定性能和符合使用要求的注射用喂料(liào)。接著通(tōng)過升溫使喂料產生較好的流動性,再在一定壓力下用注射成型機將喂料注射到模具的型腔中製成毛坯,冷卻固化(huà)的成型體在一(yī)定的溫度下(xià)進行脫脂,去除毛坯中的(de)有機(jī)物再燒結後就能得到產品。

3.

工業陶瓷壓成型的方式

“幹壓成型”采用壓力將陶瓷粉(fěn)料壓製(zhì)成一定形狀的(de)坯體。其實是在外力作用下,將粉體(tǐ)顆粒在模具內相互靠近,並借內摩擦(cā)力牢固地結合起來,保持一定的形狀。幹壓生坯中(zhōng)主要的缺陷為層裂,這是由於粉料之間的內摩擦以(yǐ)及粉料(liào)與模具壁之間的摩擦,造成坯(pī)體內部的壓力損失。

幹(gàn)壓成型優點:是坯體尺寸準確,操作簡單,便於實現機(jī)械(xiè)化作業;幹壓生坯中水分和(hé)結合劑含量較少,幹燥和燒成收縮較(jiào)小。它主要用來成型簡單形狀的製品,且長徑比要小。模具磨損造成的生產成本增(zēng)高是幹壓成型的不足(zú)之處。